- Dom

- Produkty

- Aplikacje

- Kondensatory do sprzętu AGD

- Kondensatory do zasilania

- Kondensatory do oświetlenia LED

- Kondensatory do urządzeń mobilnych i DSL

- Kondensatory do samochodów i pojazdów

- Kondensatory do falowników fotowoltaicznych

- Kondensatory dla elektrowni wiatrowych

- Kondensatory dla systemów energii odnawialnej

- Kondensatory do nagrzewania indukcyjnego

- Kondensatory do sprzętu medycznego

- Kondensatory do sterowania przemysłowego

- Kondensatory do zasilania elektrycznego

- Kondensatory dla transportu kolejowego

- Kondensatory do inteligentnych sieci

- Kondensatory dla uniwersytetu i instytutu badawczego (fizyka wysokich energii)

- O nas

- Aktualności

- Skontaktuj się z nami

-

- Kondensatory do sprzętu AGD

- Kondensatory do zasilania

- Kondensatory do oświetlenia LED

- Kondensatory do urządzeń mobilnych i DSL

- Kondensatory do samochodów i pojazdów

- Kondensatory do falowników fotowoltaicznych

- Kondensatory dla elektrowni wiatrowych

- Kondensatory dla systemów energii odnawialnej

- Kondensatory do nagrzewania indukcyjnego

- Kondensatory do sprzętu medycznego

- Kondensatory do sterowania przemysłowego

- Kondensatory do zasilania elektrycznego

- Kondensatory dla transportu kolejowego

- Kondensatory do inteligentnych sieci

- Kondensatory dla uniwersytetu i instytutu badawczego (fizyka wysokich energii)

Web Menu

- Dom

- Produkty

- Aplikacje

- Kondensatory do sprzętu AGD

- Kondensatory do zasilania

- Kondensatory do oświetlenia LED

- Kondensatory do urządzeń mobilnych i DSL

- Kondensatory do samochodów i pojazdów

- Kondensatory do falowników fotowoltaicznych

- Kondensatory dla elektrowni wiatrowych

- Kondensatory dla systemów energii odnawialnej

- Kondensatory do nagrzewania indukcyjnego

- Kondensatory do sprzętu medycznego

- Kondensatory do sterowania przemysłowego

- Kondensatory do zasilania elektrycznego

- Kondensatory dla transportu kolejowego

- Kondensatory do inteligentnych sieci

- Kondensatory dla uniwersytetu i instytutu badawczego (fizyka wysokich energii)

- O nas

- Aktualności

- Skontaktuj się z nami

Wyszukiwanie Produktów

Język

Menu Wyjścia

Zastosowanie i wyzwania kondensatorów DC w elektronice motoryzacyjnej

Zastosowanie i wyzwania kondensatorów DC w elektronice motoryzacyjnej

Jako kluczowy element, Kondensatory DC Odgrywają niezbędną rolę w dwóch głównych obszarach kontroli energii i bezpieczeństwa i kontroli komfortu. Automotive Electronic Applications nie tylko wymagają od kondensatorów wysokiej wydajności, ale także utrzymania długoterminowej stabilnej pracy w trudnych środowiskach pracy. W tym artykule będzie szczegółowo zbadać typy, środowiska pracy i wybór kluczowych parametrów wydajności kondensatorów DC w aplikacjach elektronicznych samochodowych.

1. Dwa główne obszary motoryzacyjnych aplikacji elektronicznych

Motoryzacyjne zastosowania elektroniczne można z grubsza podzielić na dwie kategorie: kontrola zasilania oraz kontrola bezpieczeństwa i komfortu. System sterowania mocą obejmuje głównie jednostkę sterowania silnikiem (ECU) i system przesyłowy, które bezpośrednio określają wydajność energii i wydajność paliwa samochodu. System kontroli bezpieczeństwa i komfortu obejmuje poduszki powietrzne, systemy kontroli temperatury itp., Dążąc do poprawy bezpieczeństwa i komfortu pasażerów. Te dwa główne obszary koncentrują się na popycie kondensatorów, ale wspólnym punktem jest to, że wszystkie wymagają kondensatorów, aby mieć wysoką niezawodność, długą żywotność i możliwość dostosowania się do złożonych środowisk pracy.

2. Surowe środowisko pracy w komorze silnika

W aplikacjach elektronicznych motoryzacyjnych komora silnika jest jednym z najcięższych testów, przed którymi stoi kondensatory. Temperatura tutaj jest nie tylko wysoka, ale może być również zanurzona w spray solnej, wodzie, paliwa/oleju i silnych wibracjach. Dlatego kondensatory muszą mieć następujące cechy:

Oporność wysokiej temperatury: Środowisko wysokiej temperatury w komorze silnika wymaga od kondensatorów normalnej pracy w ciągłej wysokiej temperaturze bez degradacji wydajności lub awarii.

Odporność na wibracje: Silne wibracje mogą powodować uszkodzenie wewnętrznej struktury kondensatora, dlatego konieczne jest wybór kondensatorów o silnej strukturze i dobrej odporności na wstrząsy.

Odporność na korozję: spray solne, woda i zanurzenie paliwa/oleju może powodować korozję skorupy kondensatora, co z kolei wpływa na jego wydajność. Dlatego materiał skorupy kondensatora musi mieć dobrą odporność na korozję.

3. Wybór kluczowych parametrów wydajności

W aplikacjach elektronicznych samochodowych wybór kondensatorów musi kompleksowo rozważyć następujące kluczowe parametry wydajności:

Pojemność: Pojemność kondensatora bezpośrednio wpływa na jego wydajność magazynowania energii i efekt filtrowania w obwodzie. Dlatego należy wybrać odpowiednią pojemność zgodnie z konkretnymi potrzebami obwodu.

Wartość napięcia wytrzymania: Napięcie prądu stałego w motoryzacyjnym systemie elektronicznym może być wysokie, więc kondensator musi mieć wystarczającą wartość wytrzymania napięcia, aby zapewnić stabilną obsługę w obwodzie.

ESR (równoważna oporność serii): Niski ESR pomaga zmniejszyć utratę kondensatora w obwodzie i poprawić ogólną wydajność systemu. Zwłaszcza w obwodach o wysokiej częstotliwości kondensatory o niskim ESR mogą skuteczniej tłumić harmoniczne i hałas.

Odporność na temperaturę: Jak wspomniano powyżej, środowisko wysokiej temperatury w komorze silnika wymaga od kondensatorów wyższego oporu temperatury. Wybór kondensatorów, które mogą stabilnie działać w środowiskach o wysokiej temperaturze, może zapewnić długoterminową niezawodność motoryzacyjnych systemów elektronicznych. 3

POLECANE PRODUKTY

-

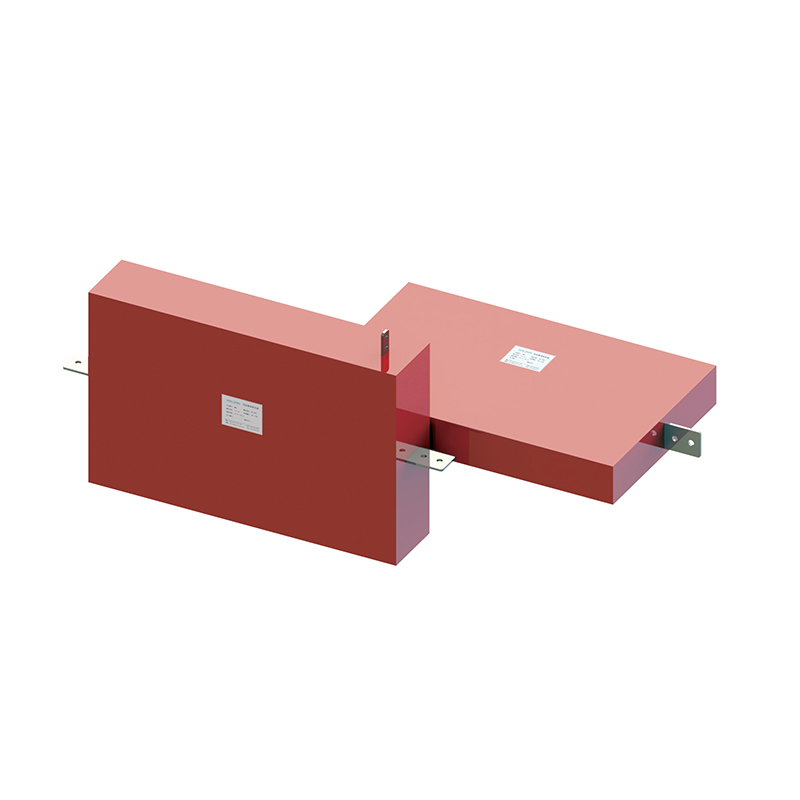

Kondensator impulsowy wysokiego napięcia firmy WPH

Cechy: Obudowa izolowana typu suchego Me... Zobacz więcej

-

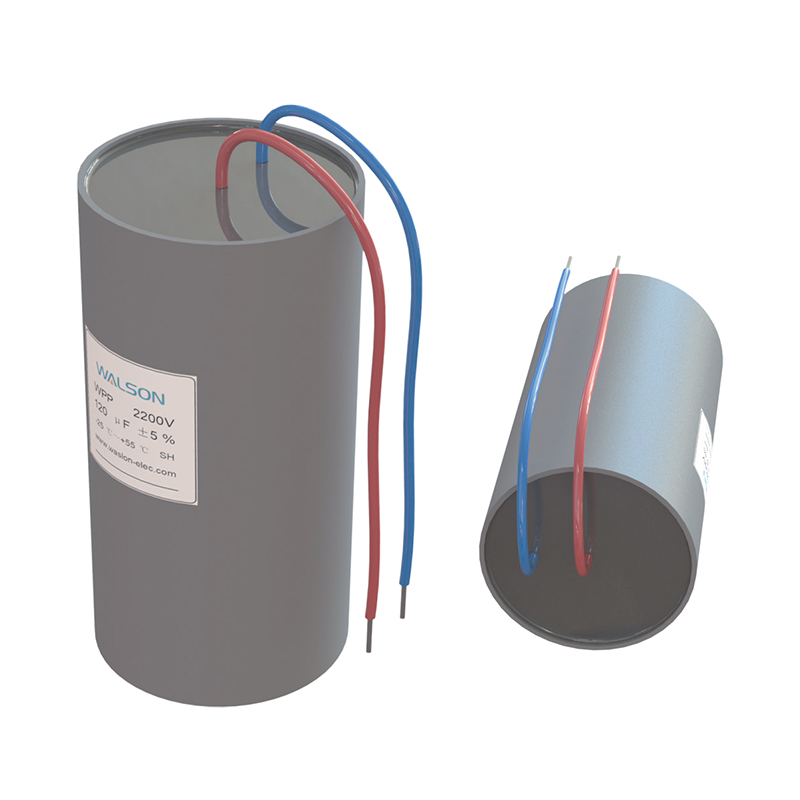

Metalizowany kondensator impulsowy z folii polipropylenowej serii WPP

Cechy: Zamknięty na sucho w cylindrycznej obud... Zobacz więcej

-

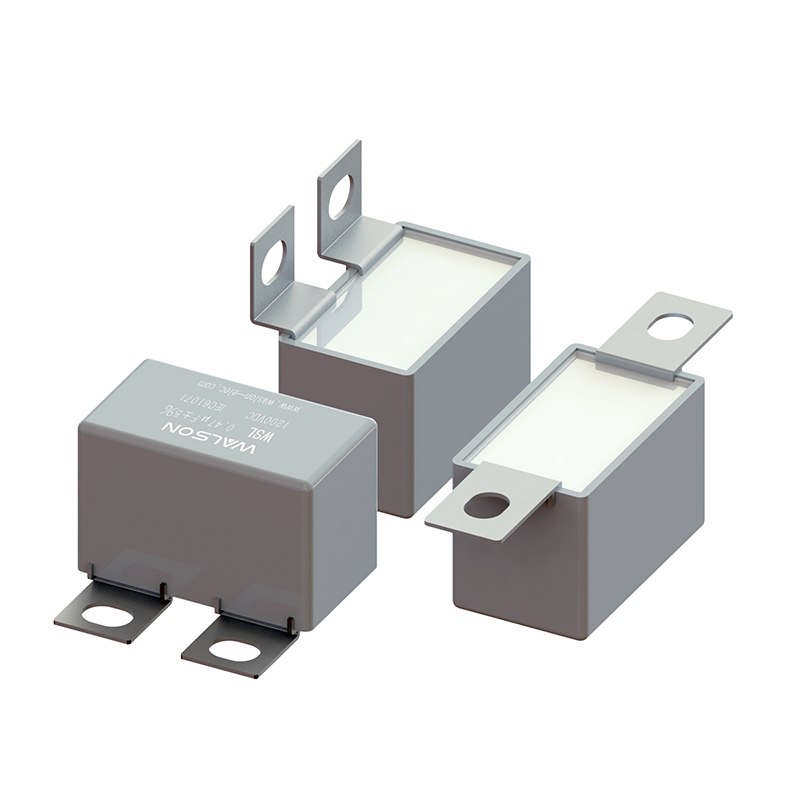

Kondensator tłumiący serii WSL dla IGBT (zaciski z końcówkami)

Cechy: Odporna na wysoką temperaturę folia PP ... Zobacz więcej

-

Uszczelniony jedno-/trójfazowy kondensator filtra prądu przemiennego serii WAS

Cechy: Metalizowana folia polipropylenowa o wy... Zobacz więcej

- Adres : Nr 22, Xingye Road, miasto Changjing, Jiangyin, miasto Wuxi, prowincja Jiangsu

- Kod pocztowy: 214104

- Telefon: +86 - 138 1203 1188

- Tel : +86 - 0510 - 88719928 - 805

- Faks: +86 - 0510 - 88719928

- E-mail: [email protected] / [email protected]

- Dom

- Produkty

- Aplikacje

- Kondensatory do sprzętu AGD

- Kondensatory do zasilania

- Kondensatory do oświetlenia LED

- Kondensatory do urządzeń mobilnych i DSL

- Kondensatory do samochodów i pojazdów

- Kondensatory do falowników fotowoltaicznych

- Kondensatory dla elektrowni wiatrowych

- Kondensatory dla systemów energii odnawialnej

- Kondensatory do nagrzewania indukcyjnego

- Kondensatory do sprzętu medycznego

- Kondensatory do sterowania przemysłowego

- Kondensatory do zasilania elektrycznego

- Kondensatory dla transportu kolejowego

- Kondensatory do inteligentnych sieci

- Kondensatory dla uniwersytetu i instytutu badawczego (fizyka wysokich energii)

- O nas

- Aktualności

- Skontaktuj się z nami

Prawa autorskie i kopiowanie; Wuxi Walson Electronics Co., Ltd. Kondensatory foliowe metalizowane Producenci z Chin