- Dom

- Produkty

- Aplikacje

- Kondensatory do sprzętu AGD

- Kondensatory do zasilania

- Kondensatory do oświetlenia LED

- Kondensatory do urządzeń mobilnych i DSL

- Kondensatory do samochodów i pojazdów

- Kondensatory do falowników fotowoltaicznych

- Kondensatory dla elektrowni wiatrowych

- Kondensatory dla systemów energii odnawialnej

- Kondensatory do nagrzewania indukcyjnego

- Kondensatory do sprzętu medycznego

- Kondensatory do sterowania przemysłowego

- Kondensatory do zasilania elektrycznego

- Kondensatory dla transportu kolejowego

- Kondensatory do inteligentnych sieci

- Kondensatory dla uniwersytetu i instytutu badawczego (fizyka wysokich energii)

- O nas

- Aktualności

- Skontaktuj się z nami

-

- Kondensatory do sprzętu AGD

- Kondensatory do zasilania

- Kondensatory do oświetlenia LED

- Kondensatory do urządzeń mobilnych i DSL

- Kondensatory do samochodów i pojazdów

- Kondensatory do falowników fotowoltaicznych

- Kondensatory dla elektrowni wiatrowych

- Kondensatory dla systemów energii odnawialnej

- Kondensatory do nagrzewania indukcyjnego

- Kondensatory do sprzętu medycznego

- Kondensatory do sterowania przemysłowego

- Kondensatory do zasilania elektrycznego

- Kondensatory dla transportu kolejowego

- Kondensatory do inteligentnych sieci

- Kondensatory dla uniwersytetu i instytutu badawczego (fizyka wysokich energii)

Web Menu

- Dom

- Produkty

- Aplikacje

- Kondensatory do sprzętu AGD

- Kondensatory do zasilania

- Kondensatory do oświetlenia LED

- Kondensatory do urządzeń mobilnych i DSL

- Kondensatory do samochodów i pojazdów

- Kondensatory do falowników fotowoltaicznych

- Kondensatory dla elektrowni wiatrowych

- Kondensatory dla systemów energii odnawialnej

- Kondensatory do nagrzewania indukcyjnego

- Kondensatory do sprzętu medycznego

- Kondensatory do sterowania przemysłowego

- Kondensatory do zasilania elektrycznego

- Kondensatory dla transportu kolejowego

- Kondensatory do inteligentnych sieci

- Kondensatory dla uniwersytetu i instytutu badawczego (fizyka wysokich energii)

- O nas

- Aktualności

- Skontaktuj się z nami

Wyszukiwanie Produktów

Język

Menu Wyjścia

Badania dotyczące procesu uzwojenia i technologii po przetwarzaniu CBB11 metalizowany kondensator folii polipropylenu

Badania dotyczące procesu uzwojenia i technologii po przetwarzaniu CBB11 metalizowany kondensator folii polipropylenu

1. Precyzyjny proces uzwojenia metalizowanej folii i izolacji warstwy dielektrycznej

Proces uzwojenia jest kluczowym krokiem w procesie produkcyjnym CBB11 indukcyjny metalizowany folia polipropylenowy kondensator , a jego jakość bezpośrednio wpływa na wydajność elektryczną i stabilność mechaniczną kondensatora. Proces ten wymaga metalizowanej folii i izolacyjnej warstwy dielektrycznej na przemian zgodnie z określoną strukturą, tworząc ciasny i jednolity cylindryczny rdzeń. Proces ten wymaga wyjątkowo wysokiej precyzji sprzętu produkcyjnego i konieczne jest zapewnienie, aby napięcie filmu podczas procesu uzwojenia pozostaje stałe i umiarkowane. Nadmierne napięcie może z łatwością spowodować odkształcenie folii lub uszkodzenie warstwy metalowej, podczas gdy zbyt małe napięcie spowoduje luźność struktury uzwojenia, wpływając na wytrzymałość mechaniczną i wydajność elektryczną kondensatora.

Podczas procesu uzwojenia kluczowe jest również kontrola wyrównania filmu. Każda warstwa folii musi zachować precyzyjne wyrównanie krawędzi, a każde niewielkie odchylenie może powodować nierównomierny rozkład pola elektrycznego wewnątrz kondensatora, wpływając w ten sposób na jego wytrzymanie napięcia i żywotności serwisowej. Nowoczesny zaawansowany sprzęt produkcyjny jest zwykle wyposażony w bardzo precyzyjny system wyrównania fotoelektryczny, który może monitorować i dostosowywać pozycję filmu w czasie rzeczywistym, aby zapewnić dokładność procesu uzwojenia. Jednocześnie prędkość uzwojenia musi być również starannie kontrolowana. Zbyt szybka prędkość może powodować akumulację naprężeń filmowych, podczas gdy zbyt wolna prędkość wpłynie na wydajność produkcji.

Warunki czystości, temperatury i wilgotności środowiska uzwojenia nie powinny być ignorowane. Czyste środowisko może zapobiec wdrożeniu obcych cząstek do warstw filmu, a odpowiednia temperatura i wilgotność pomagają utrzymać stabilność wymiarową filmu. Tylko poprzez te precyzyjne kontrole można zapewnić rdzeń rany, aby mieć jednolitą i gęstą strukturę, co stanowi dobry fundament dla kolejnych procesów.

2. Proces kształtowania naciskania na gorąco i jego wpływ na strukturę podstawową

Cylindryczny rdzeń rany należy kształtować przez gorące naciskanie, co jest kluczowe dla stabilizacji struktury kondensatora. Proces prasowania na gorąco jest zwykle przeprowadzany w specjalnym sprzęcie, a idealny stan wiązania między warstwami folii podstawowej osiąga się poprzez precyzyjnie kontrolowaną temperaturę i ciśnienie. Wybór temperatury musi uwzględniać charakterystykę materiału polipropylenu, który musi zapewnić wystarczające zmiękczenie, aby osiągnąć ścisłe wiązanie między warstwami i uniknąć nadmiernej temperatury, która powoduje degradację materiału lub zmiany wydajności warstwy metalowej.

Ustawienie parametrów ciśnienia wymaga również ostrożności. Umiarkowane ciśnienie może wyeliminować małe szczeliny utworzone podczas procesu uzwojenia i zwiększyć kontakt między warstwami, ale nadmierne ciśnienie może powodować deformację warstwy lub uszkodzić ciągłość warstwy metalowej. Czas nacisku na gorąco jest również zmienną kluczową. Konieczne jest upewnienie się, że jest wystarczająco dużo czasu, aby ciepło było równomiernie przeniesione do wnętrza rdzenia, ale nie powinno być zbyt długie, aby uniknąć wpływu na wydajność produkcji.

Zoptymalizowany proces prasowania gorącego może sprawić, że rdzeń tworzy stabilną trójwymiarową strukturę sieci, znacznie poprawiając wytrzymałość mechaniczną i stabilność wymiarową kondensatora. Dobre obróbka na gorąco, może również poprawić kontakt termiczny między warstwami filmu, co sprzyja rozpraszaniu ciepła kondensatora podczas pracy. Ponadto proces ten może również wyeliminować naprężenie wewnętrzne generowane podczas procesu uzwojenia i zmniejszyć zmiany wydajności spowodowane uwalnianiem naprężeń podczas stosowania kondensatora.

3. Proces tworzenia elektrod końcowych i punkty techniczne

Rdzeń po naciśnięciu gorącym musi utworzyć niezawodne połączenie elektrody na obu twarzach końcowych, które zwykle osiąga się poprzez opryskiwanie metalu. Proces tworzenia elektrod odgrywa decydującą rolę w zapewnieniu niskiego oporu kontaktu i dobrej zdolności przewodzenia prądu kondensatora. Przed opryskiwaniem końcowa powierzchnia rdzenia musi być odpowiednio poddana obróbce powierzchniowej, aby upewnić się, że warstwa metalowa może być mocno przymocowana. Obejmuje to czyszczenie twarzy końcowej w celu usunięcia możliwych zanieczyszczeń i warstw tlenku, a czasem wymagany jest niewielki proces szorstki w celu zwiększenia powierzchni.

Spryskiwanie metali jest zwykle wykonywane przy użyciu technologii natryskiwania termicznego, w której stopione cząstki metalu są natryskiwane z dużą prędkością na końcową powierzchnię rdzenia. Wybór materiału natryskowego musi rozważyć jego przewodność, lutowość i kompatybilność z cienką warstwą metalową. Grubość metalowej warstwy należy kontrolować podczas procesu opryskiwania. Zbyt cienka może zwiększyć odporność kontaktową, podczas gdy zbyt gruba może powodować naprężenie mechaniczne lub dodać niepotrzebną objętość.

Proces rozpylania musi również upewnić się, że metalowa warstwa równomiernie pokrywa całą twarz końcową, unikając odkrytych obszarów lub nierównomiernej grubości. Nowoczesne linie produkcyjne często wykorzystują technologię natryskiwania obrotowego do obracania rdzenia ze stałą prędkością podczas procesu opryskiwania, aby uzyskać jednolitą powłokę metalową. Po rozpyleniu zwykle wymagane jest odpowiednie po leczeniu, takie jak wyżarzanie o niskiej temperaturze, aby poprawić spójność i przyczepność warstwy metalowej.

Wysokiej jakości elektrody końcowe powinny mieć niską oporność, wysoką wytrzymałość mechaniczną i dobrą stabilność środowiskową, aby utrzymać niezawodne połączenia elektryczne przez cały okres użytkowania kondensatora. Jakość tego procesu wpływa bezpośrednio na równoważną oporność szeregową (ESR) i charakterystykę częstotliwości kondensatora i jest jednym z kluczowych linków, aby zapewnić wysoką wydajność kondensatora.

Iv. Proces obróbki energetyzujący i jego poprawa wydajności kondensatora

Energetyzowanie obróbki jest specjalnym procesem w procesie produkcyjnym indukcyjnych metalizowanych kondensatorów folii polipropylenu. Nakładając pole elektryczne wyższe niż znamionowe napięcie robocze do kondensatora w kontrolowanych warunkach, wydajność dielektryczna jest zoptymalizowana i stabilizowana. Proces ten może skutecznie wyeliminować wady mikroskopowe, które mogą istnieć w folii polipropylenowej i znacznie poprawić niezawodność i długoterminową stabilność kondensatora.

Podczas procesu energetyzowania zastosowanie napięcia musi przestrzegać starannie zaprojektowanej procedury wzmocnienia, zwykle przy użyciu powolnej metody zwiększania krok po kroku, aby umożliwić kondensatorowi stopniowe dostosowanie się do wysokiej wytrzymałości pola elektrycznego. Bardzo ważna jest również kontrola temperatury środowiska przetwarzania. Odpowiednia temperatura może promować regulację struktury molekularnej materiału dielektrycznego, ale zbyt wysoka temperatura może powodować zmiany właściwości materiału. Czas energetyzujący musi być wystarczająco długi, aby zapewnić efekt leczenia, ale nie powinno być zbyt długie, aby uniknąć wpływu na wydajność produkcji.

Naukowo zaprojektowane leczenie energetyzujące może wprowadzić wiele poprawek wydajności: może „naprawić” słabe punkty w dielektryce i tworzyć stabilną strukturę izolacyjną w tych obszarach poprzez indukowanie lokalnego rozładowania w kontrolowanych warunkach; Proces ten może zrównoważyć rozkład pola elektrycznego w dielektryce i zmniejszyć zjawisko stężenia siły pola lokalnego; Obróbka energetyzująca może również ustabilizować wartość pojemności kondensatora i zmniejszyć dryf parametrów podczas późniejszego użycia.

Warto zauważyć, że wpływ leczenia energetyzującego jest trwały, co może znacznie przedłużyć żywotność kondensatora i poprawić jego niezawodność w trudnych środowiskach. Chociaż proces ten zwiększa koszty produkcji i czas, jest niezbędnym kluczowym krokiem do produkcji wysokiej jakości kondensatorów.

V. Metody kontroli jakości procesu uzwojenia i przetwarzania po

Aby zapewnić, że procesy uzwojenia i przetwarzania pojemników indukcyjnych metalizowanych kondensatorów folii polipropylenu osiągają oczekiwane wyniki, należy ustalić surowy system kontroli jakości. System ten powinien zawierać wiele linków, takich jak wykrywanie online, monitorowanie procesów i gotowe testowanie produktu w celu utworzenia kompleksowej sieci zapewniania jakości.

W procesie uzwojenia monitorowanie napięcia i wyrównania filmu w czasie rzeczywistym jest podstawowym wymogiem. Zaawansowany sprzęt jest zwykle wyposażony w bardzo precyzyjne czujniki i systemy sprzężenia zwrotnego, które mogą dostosować parametry procesu w czasie rzeczywistym. Konieczne jest również regularne próbkowanie i sprawdzenie przekrojowej struktury uzwojenia rdzenia w celu wizualnej oceny jakości uzwojenia. Proces nacisku na gorąco wymaga monitorowania parametrów kluczowych, takich jak temperatura, ciśnienie i czas, aby zapewnić spójność warunków przetwarzania dla każdej partii produktów.

W przypadku procesu tworzenia elektrod twarzy końcowych testowanie oporności kontaktowej i kontrola wzrokowa są powszechnie stosowane metody kontroli jakości. Jakość natryskiwania można ocenić poprzez pobieranie próbek i pomiar przewodności elektrody i obserwowanie jednolitości powłoki. Proces wzmocnienia wymaga rejestrowania parametrów przetwarzania każdej partii produktów i weryfikacji efektu przetwarzania za pomocą testu napięcia wytrzymania.

Ostateczna weryfikacja jakości powinna obejmować kluczowe testy parametrów, takie jak pojemność kondensatora, kąt utraty, rezystancja izolacji i wytrzymałość napięcia wytrzymałościowego. W przypadku aplikacji o wysokiej niezawodności testy środowiskowe i przyspieszone testy życia są również wymagane do kompleksowej oceny wydajności produktu. Ustanawiając kompletny system identyfikowalności jakości, dane dotyczące wydajności każdego kondensatora można powiązać z parametrami procesu produkcyjnego, zapewniając obsługę danych do optymalizacji procesu.

POLECANE PRODUKTY

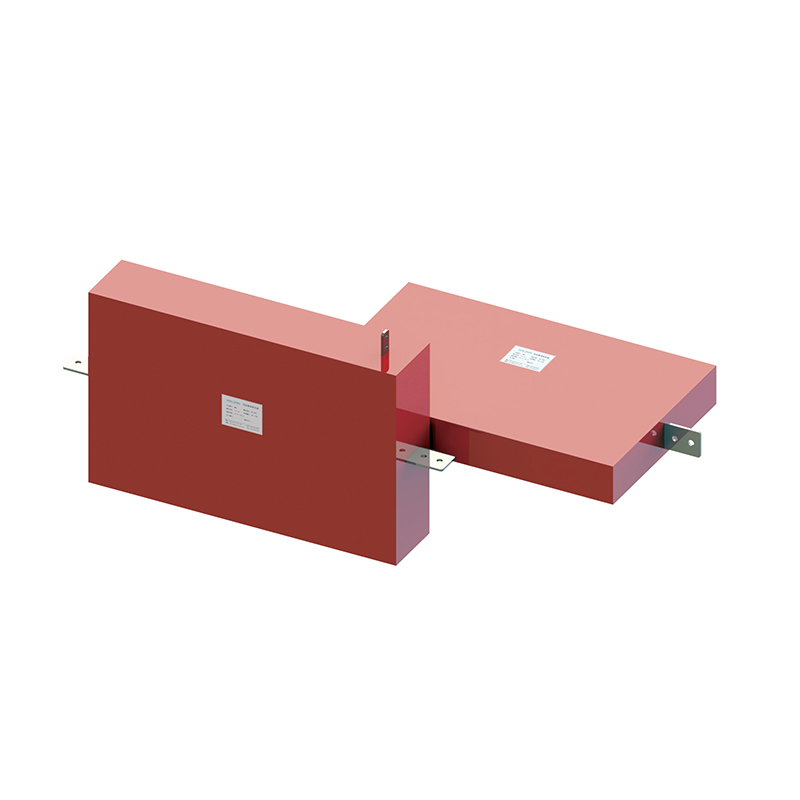

-

Kondensator impulsowy wysokiego napięcia firmy WPH

Cechy: Obudowa izolowana typu suchego Me... Zobacz więcej

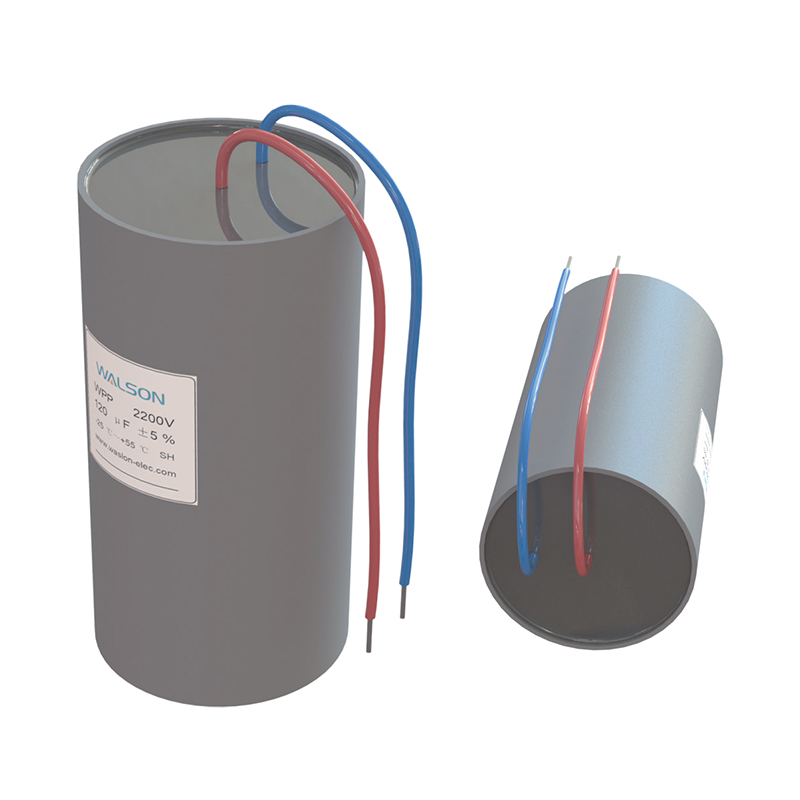

-

Metalizowany kondensator impulsowy z folii polipropylenowej serii WPP

Cechy: Zamknięty na sucho w cylindrycznej obud... Zobacz więcej

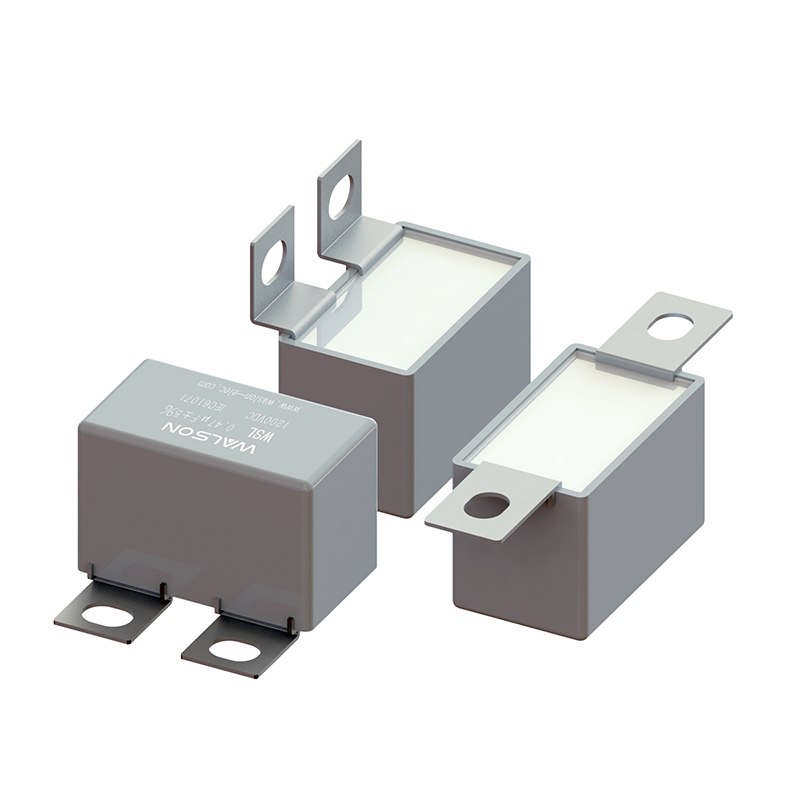

-

Kondensator tłumiący serii WSL dla IGBT (zaciski z końcówkami)

Cechy: Odporna na wysoką temperaturę folia PP ... Zobacz więcej

-

Uszczelniony jedno-/trójfazowy kondensator filtra prądu przemiennego serii WAS

Cechy: Metalizowana folia polipropylenowa o wy... Zobacz więcej

- Adres : Nr 22, Xingye Road, miasto Changjing, Jiangyin, miasto Wuxi, prowincja Jiangsu

- Kod pocztowy: 214104

- Telefon: +86 - 138 1203 1188

- Tel : +86 - 0510 - 88719928 - 805

- Faks: +86 - 0510 - 88719928

- E-mail: [email protected] / [email protected]

- Dom

- Produkty

- Aplikacje

- Kondensatory do sprzętu AGD

- Kondensatory do zasilania

- Kondensatory do oświetlenia LED

- Kondensatory do urządzeń mobilnych i DSL

- Kondensatory do samochodów i pojazdów

- Kondensatory do falowników fotowoltaicznych

- Kondensatory dla elektrowni wiatrowych

- Kondensatory dla systemów energii odnawialnej

- Kondensatory do nagrzewania indukcyjnego

- Kondensatory do sprzętu medycznego

- Kondensatory do sterowania przemysłowego

- Kondensatory do zasilania elektrycznego

- Kondensatory dla transportu kolejowego

- Kondensatory do inteligentnych sieci

- Kondensatory dla uniwersytetu i instytutu badawczego (fizyka wysokich energii)

- O nas

- Aktualności

- Skontaktuj się z nami

Prawa autorskie i kopiowanie; Wuxi Walson Electronics Co., Ltd. Kondensatory foliowe metalizowane Producenci z Chin