- Dom

- Produkty

- Aplikacje

- Kondensatory do sprzętu AGD

- Kondensatory do zasilania

- Kondensatory do oświetlenia LED

- Kondensatory do urządzeń mobilnych i DSL

- Kondensatory do samochodów i pojazdów

- Kondensatory do falowników fotowoltaicznych

- Kondensatory dla elektrowni wiatrowych

- Kondensatory dla systemów energii odnawialnej

- Kondensatory do nagrzewania indukcyjnego

- Kondensatory do sprzętu medycznego

- Kondensatory do sterowania przemysłowego

- Kondensatory do zasilania elektrycznego

- Kondensatory dla transportu kolejowego

- Kondensatory do inteligentnych sieci

- Kondensatory dla uniwersytetu i instytutu badawczego (fizyka wysokich energii)

- O nas

- Aktualności

- Skontaktuj się z nami

-

- Kondensatory do sprzętu AGD

- Kondensatory do zasilania

- Kondensatory do oświetlenia LED

- Kondensatory do urządzeń mobilnych i DSL

- Kondensatory do samochodów i pojazdów

- Kondensatory do falowników fotowoltaicznych

- Kondensatory dla elektrowni wiatrowych

- Kondensatory dla systemów energii odnawialnej

- Kondensatory do nagrzewania indukcyjnego

- Kondensatory do sprzętu medycznego

- Kondensatory do sterowania przemysłowego

- Kondensatory do zasilania elektrycznego

- Kondensatory dla transportu kolejowego

- Kondensatory do inteligentnych sieci

- Kondensatory dla uniwersytetu i instytutu badawczego (fizyka wysokich energii)

Web Menu

- Dom

- Produkty

- Aplikacje

- Kondensatory do sprzętu AGD

- Kondensatory do zasilania

- Kondensatory do oświetlenia LED

- Kondensatory do urządzeń mobilnych i DSL

- Kondensatory do samochodów i pojazdów

- Kondensatory do falowników fotowoltaicznych

- Kondensatory dla elektrowni wiatrowych

- Kondensatory dla systemów energii odnawialnej

- Kondensatory do nagrzewania indukcyjnego

- Kondensatory do sprzętu medycznego

- Kondensatory do sterowania przemysłowego

- Kondensatory do zasilania elektrycznego

- Kondensatory dla transportu kolejowego

- Kondensatory do inteligentnych sieci

- Kondensatory dla uniwersytetu i instytutu badawczego (fizyka wysokich energii)

- O nas

- Aktualności

- Skontaktuj się z nami

Wyszukiwanie Produktów

Język

Menu Wyjścia

Dlaczego moduł kondensatora do tłumienia zakłóceń elektromagnetycznych może utrzymać stabilną wydajność elektryczną?

Dlaczego moduł kondensatora do tłumienia zakłóceń elektromagnetycznych może utrzymać stabilną wydajność elektryczną?

I. Wysokiej jakości materiały dielektryczne leżały stabilne podkład

(I) Ceramiczny dielektryk: idealna kombinacja wysokiej stabilności i zdolności adaptacyjnej o wysokiej częstotliwości

Materiały ceramiczne zajmują niezwykle ważną pozycję w Moduł kondensatora do tłumienia zakłóceń elektromagnetycznych . Przykładając wielowarstwowe kondensatory ceramiczne, ceramiczne dielektryki, takie jak tytanian baru powszechnie w nich stosowany, mają wiele znaczących zalet. Wysoka stała dielektryczna jest jedną z znakomitych cech tego rodzaju ceramicznego dielektryki, która umożliwia kondensatorom osiągnięcie dużej pojemności w stosunkowo niewielkiej objętości, co jest wysoce zgodne z trendem rozwoju miniaturyzacji i integracji nowoczesnych urządzeń elektronicznych. W niektórych przenośnych urządzeniach elektronicznych o wyjątkowo rygorystycznych wymaganiach przestrzeniowych, takich jak smartfony i tablety, ta niewielka objętość i duża pojemność jest szczególnie ważna, co umożliwia efektywne wykorzystanie ograniczonej przestrzeni wewnątrz urządzenia.

Co ważniejsze, ceramiczne dielektryki mają doskonałą stabilność temperatury. W różnych środowiskach temperatury roboczej ich pojemność zmienia się bardzo niewiele. Niezależnie od tego, czy w zimnym środowisku o niskiej temperaturze, czy w gorącym środowisku wysokiej temperaturze, dielektryki ceramiczne mogą zapewnić, że pojemność kondensatora pozostaje w stosunkowo stabilnym zakresie. W bardzo niskiej temperaturze, takich jak temperatura dziesiątek stopni poniżej zera, z którymi może napotkać niektóre urządzenia elektroniczne zewnętrzne, zmiana pojemności ceramicznych pojemników dielektrycznych może być nadal kontrolowana w bardzo niewielkim zakresie, a pojemność nie spadnie znacząco z powodu niskiej temperatury, zapewniając w ten sposób normalne działanie sprzętu w środowiskach niskiej temperatury. Podobnie w środowiskach o wysokiej temperaturze, takich jak środowisko wysokiej temperatury, które może być generowane przez sprzęt przemysłowy podczas długoterminowego działania, ceramiczne kondensatory dielektryczne mogą również działać stabilnie, a stabilność pojemności zapewnia solidną gwarancję ciągłego i niezawodnego działania sprzętu.

Ponadto ceramiczne dielektryki działają również bardzo dobrze w obwodach o wysokiej częstotliwości. Wraz z ciągłym rozwojem technologii elektronicznej częstotliwość operacyjna sprzętu elektronicznego staje się coraz wyższa, a wymagania dotyczące wydajności kondensatorów w środowiskach o wysokiej częstotliwości stają się coraz bardziej rygorystyczne. W obwodach o wysokiej częstotliwości, takich jak scenariusz supresji szumu w trybie wspólnym, gdy częstotliwość jest tak wysoka jak MHZ, a nawet wyższa, niektóre tradycyjne kondensatory często mają niezadowalające efekty supresji z powodu problemów takich jak indukcyjność pasożytnicza. Jednak produkty takie jak kondensatory powierzchniowe Y przy użyciu zaawansowanych ceramicznych dielektryków wykazują oczywiste zalety. Jego pasożytnicza indukcyjność może zostać zmniejszona do bardzo niskiego poziomu, a zdolność tłumienia o wysokiej częstotliwości jest znacznie poprawiona. W praktycznych zastosowaniach może skutecznie zmniejszyć zakłócenia spektrum hałasu w trybie wspólnym rozciągającym się do setek MHz i powyżej, zapewnić normalne działanie obwodu w środowisku o wysokiej częstotliwości oraz zapewnić stabilne środowisko elektromagnetyczne do transmisji i przetwarzania sygnałów dużych prędkości.

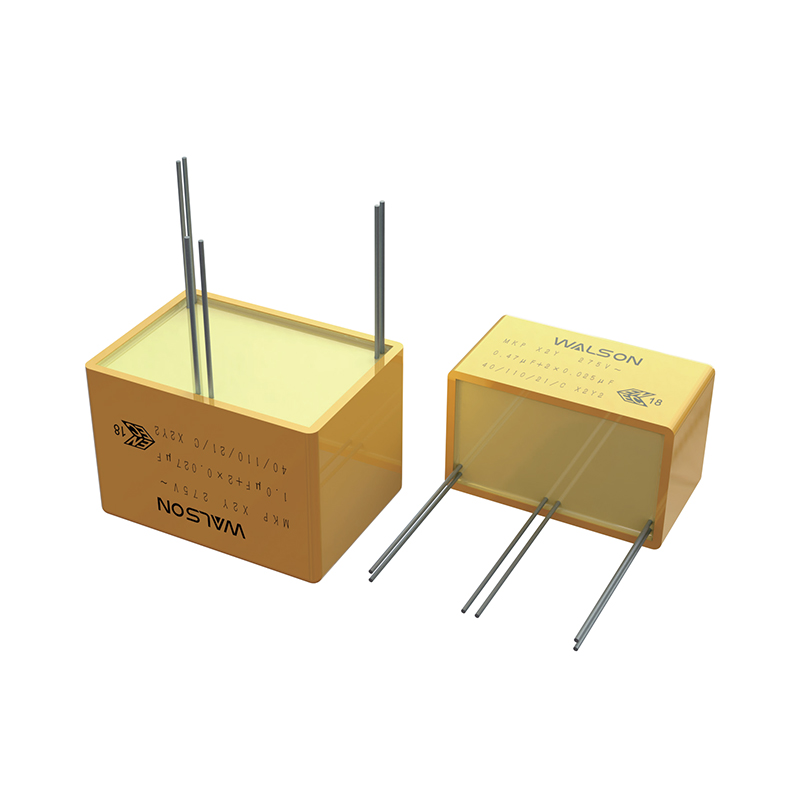

(Ii) Folia polipropylenowa: idealny wybór do napięcia impulsowego

W przypadku niektórych specjalnych zastosowań, które wymagają tolerancji wysokiego napięcia impulsowego, folia polipropylenu stała się idealnym wyborem dielektrycznym. Film polipropylenowy jest szeroko stosowany w produktach takich jak kondensatory X2, które tłumią interferencję elektromagnetyczną zasilacza. Film polipropylenowy ma serię doskonałych właściwości, które umożliwiają stabilne działanie w środowiskach napięcia o wysokim impulsie.

Wysoka odporność na izolację jest jedną z ważnych cech folii polipropylenowej. Oznacza to, że podczas eksploatacji kondensatora prąd wycieku przez dielektryk jest wyjątkowo mały, co może skutecznie zmniejszyć utratę energii i poprawić wydajność pracy kondensatora. W obliczu wysokiego napięcia folia polipropylenu może wytrzymać dużą wytrzymałość pola elektrycznego bez rozkładu i ma silną wytrzymałość dielektryczną. Jednocześnie jego styczna straty jest niewielka, co dodatkowo zmniejsza utratę energii kondensatora podczas pracy, skutecznie kontroluje zjawisko ogrzewania i sprzyja kondensatorowi utrzymującym stabilną wydajność w długoterminowych warunkach pracy.

W praktycznych zastosowaniach, na przykład w niektórych urządzeniach elektronicznych energetycznych, na zasilanie może mieć wpływ różne przejściowe napięcia impulsowe, których amplituda może wynosić zaledwie kilka tysięcy woltów. W tym przypadku kondensatory wykorzystujące folię polipropylenową jako dielektryk mogą działać stabilnie bez rozpadu. Może skutecznie zmniejszyć niepotrzebne napięcie impulsu przejściowego w zasilaczu do poziomu, który sprzęt elektroniczny może wytrzymać, spełniając surowe wymagania sprzętu elektronicznego w celu stabilności zasilacza. Nawet w trudnych warunkach pracy, w których często spotykają się uderzenia napięcia impulsu o wysokiej amplitudzie, kondensatory dielektryczne polipropylenu mogą nadal utrzymywać dobrą wydajność i zapewnić niezawodne funkcje filtrowania zasilającego i tłumienia zakłóceń dla stabilnego działania sprzętu.

Ii. Zaawansowany proces produkcji rzeźbi stabilną jakość

(I) Proces uzwojenia: precyzyjna kontrola osiąga stabilną wydajność

Kondensator filmowy

W procesie tworzenia folii z folią polipropylenową jako dielektrykiem proces uzwojenia jest jednym z kluczowych linków, które wpływają na wydajność kondensatora. Kontrola napięcia podczas procesu uzwojenia ma kluczowe znaczenie. Dzięki precyzyjnym obliczeniu i regulacji napięcie uzwojenia można rozsądnie ustawić zgodnie z szerokością, grubością i innymi parametrami filmu, aby ucisku uzwojenia można było zachować spójność. Podczas tworzenia wysokowydajnych kondensatorów, które tłumią zakłócenia elektromagnetyczne zasilania, napięcie uzwojenia jest określone ściśle zgodnie z określonym wzorem. Taka precyzyjna kontrola napięcia może skutecznie zmniejszyć lukę między membranami a zmarszczkami membrany, zwiększając w ten sposób wolne napięcie początkowe kondensatora. Jeśli kręte napięcie jest zbyt duże, film może być nadmierny lub nawet pęknięty, wpływając na wydajność izolacji i żywotność kondensatora; Jeśli napięcie uzwojenia jest zbyt małe, uzwojenie nie będzie wystarczająco ciasne, luka między membranami wzrośnie i łatwo jest powodować takie problemy, jak częściowe rozładowanie, co również zmniejszy wydajność kondensatora.

Jednocześnie odległość niewspółosiowości między dwoma filmami podczas uzwojenia musi być również ściśle kontrolowana. Zbyt duża lub zbyt małe niewspółosiowość spowoduje słaby kontakt między warstwą filmową a złotym sprayem, wpływając w ten sposób na ogólną wydajność kondensatora. W procesie rozpylania złota dobry kontakt między warstwą filmu a rozpylaniem złota może zapewnić skuteczne przewodzenie prądu i zmniejszyć odporność kontaktową. Jeśli kontakt jest słaby, podczas działania kondensatora, szczególnie w przypadku testowania lub rozładowania impulsu o wysokim prądu, produkt się rozgrzeje z powodu dużych strat, a nawet może powodować awarię. Ponadto rolki na uzwojeniu, które są w kontakcie z metalową warstwą, muszą być utrzymywane w czystości i płynnie działać. Ponieważ zanieczyszczenia na powierzchni wałkowej lub operacji niezmiennej mogą powodować obciążenie podłużne warstwy metalowej, po napięciu metalowej warstwy, utrata kondensatora wzrośnie i poważnie wpłynie na wydajność elektryczną. Dokładnie kontrolując te kluczowe parametry i linki w procesie uzwojenia, możliwe jest upewnienie się, że kondensator folii utrzymuje dobrą wewnętrzną strukturę podczas procesu produkcyjnego, kładąc solidne podstawy ze względu na stabilną wydajność elektryczną.

Wielowarstwowe stosowanie kondensatorów ceramicznych

Wielowarstwowe kondensatory ceramiczne są wytwarzane przy użyciu unikalnego procesu układania. Proces ten wymaga wielu ceramicznych warstw dielektrycznych i warstw elektrod, które należy ułożyć na przemian, a następnie spiekanie w wysokiej temperaturze, aby utworzyć całość. Podczas procesu układania układania stawiane są wyjątkowo wysokie wymagania na grubości i dokładności wyrównania każdej warstwy. Dokładna kontrola grubości każdej warstwy jest bezpośrednio związana z dokładnością pojemności i stabilności kondensatora. Jeżeli grubość pewnej warstwy ceramicznego dielektrycznego odbiega, pojemność całego kondensatora może odbiegać od wartości projektowej, wpływając na jego filtrowanie, sprzężenie i inne funkcje w obwodzie. Podobnie nierówna grubość warstwy elektrody wpłynie również na charakterystykę rezystancji i wydajność przewodzenia prądu kondensatora.

Dokładność wyrównania między warstwą elektrody a ceramiczną warstwą dielektryczną ma istotny wpływ na wewnętrzny rozkład pola elektrycznego kondensatora. Jeśli warstwa elektrody i ceramiczna warstwa dielektryczna nie zostaną dokładnie wyrównane, rozkład pola elektrycznego będzie nierównomierny, a wytrzymałość pola elektrycznego może być zbyt wysoka w niektórych obszarach lokalnych, co może z łatwością powodować problemy, takie jak lokalny rozkład kondensatora, poważnie wpływając na jego niezawodność i żywotność usług. Dzięki zaawansowanemu sprzętowi produkcyjnemu i precyzyjnej kontroli procesu grubość i dokładność wyrównania każdej warstwy można dokładnie kontrolować. Niektóre wysokiej klasy wielowarstwowe procesy produkcyjne kondensatora ceramicznego mogą osiągnąć wyjątkowo cienkie warstwy dielektryczne i drobne wzory elektrod, co nie tylko dodatkowo poprawia wydajność kondensatora, takie jak poprawa jego wytrzymałości napięcia i zmniejszanie równoważnego oporu szeregowego, ale także zaspokajają potrzeby ciągłego miniatrytury sprzętu elektronicznego, włączając konstrukcje konstrukcyjne, aby osiągnąć bardziej stabilne i wydajne wykonywanie elektromunikowe.

(Ii) Proces rozpylania i pakowania złota: wszechstronna ochrona w celu zapewnienia stabilnego działania

Proces rozpylania złota

Proces rozpylania złota is a key link in the production of electromagnetic interference suppression capacitors. Taking Y2 type film capacitors as an example, the contact state between the core end face and the gold spraying layer is directly related to the performance and reliability of the capacitor. If the two are in poor contact, after a large current pulse test or a charge and discharge process, the product will heat up due to large losses, and may even fail. In order to ensure good contact, it is necessary to select suitable materials and accurately control process parameters during the gold spraying process.

Na przykład pod względem wyboru materiału przy użyciu folii odparowej cynku z zagęszczonymi krawędziami, aby zmniejszyć opór kontaktowy, najpierw można zastosować czysty materiał cynku, a następnie można spryskać drut ze stopu cynku. Taka kombinacja materiału może poprawić styk cynku i cynku, poprawiając w ten sposób przewodność między warstwą rozpylania złota a elektrodą parowania. Jeśli chodzi o kontrolę parametrów procesu, odległość między dyszy z pistoletem rozpylania złota a końcową powierzchnią rdzenia jest zwykle kontrolowana w określonym zakresie, ogólnie około 190 mm. Zbyt duża odległość może powodować nierównomierne rozpylanie złota i wpływać na jakość warstwy natryskiwania złota; Zbyt mała odległość może spowodować uszkodzenie rdzenia. Ponieważ obecność zanieczyszczeń może wpływać na przyczepność i przewodność materiału natryskiwania złota. Odpowiednia grubość może nie tylko zapewnić, że warstwa natryskiwania złota ma dobrą przewodność, ale także uniknąć wzrostu kosztów lub innych problemów z wydajnością spowodowaną nadmierną grubością. Dzięki starannej selekcji i kontroli materiału rozpylania złota i parametrów procesu może zapewnić, że warstwa natrysku złota ma dobry kontakt z elektrodą odparową, zmniejszyć oporność kontaktową kondensatora oraz poprawić jego stabilność i niezawodność w warunkach pracy, takich jak prąd wysoki.

Proces pakowania

Proces pakowania ma istotny wpływ na wydajność ochrony i żywotność serwisową kondensatora supresji zakłóceń elektromagnetycznych. Powszechnie używane materiały opakowaniowe obejmują tworzywa sztuczne PBT inżynierskie z dobrą opóźnieniem płomienia, żywicę epoksydową itp. Różne materiały opakowaniowe mają swoje własne cechy. PBT Engineering Plastics mają dobrą wytrzymałość mechaniczną i opóźnienie płomienia, które mogą zapewnić niezawodną ochronę mechaniczną kondensatorom, aby zapobiec uszkodzeniom spowodowanym wpływem zewnętrznym podczas transportu, instalacji i użytkowania. W niektórych zastosowaniach o wysokich wymaganiach bezpieczeństwa, takich jak moduły energetyczne sprzętu elektronicznego, opóźnienie płomienia tworzyw sztucznych PBT może skutecznie zapobiegać pożarom i zapewnić bezpieczeństwo sprzętu i personelu. Żywica epoksydowa ma doskonałe właściwości uszczelniania i izolacji elektrycznej. Podczas procesu opakowania, gdy żywica epoksydowa jest używana do doniczki, należy zapewnić jednolitość i uszczelnienie doniczki. Jednolite doniki może w pełni chronić wewnętrzne części kondensatora i uniknąć lokalnych słabych punktów. Dobre uszczelnienie może zapobiec, aby zanieczyszczenia, takie jak wilgoć i kurz przed wejściem do kondensatora. Wtargnięcie wilgoci może powodować korozję części metalowych wewnątrz kondensatora i wpływać na jego wydajność elektryczną; Zgromadzenie zanieczyszczeń, takich jak kurz, może powodować takie problemy, jak lokalny rozładowanie i zmniejszyć niezawodność pojemności. Po podtrzymaniu kondensatora czasami wymagane jest leczenie próżniowe. Podczas tworzenia wysokowydajnych kondensatorów w celu tłumienia interferencji elektromagnetycznej zasilania, ciśnienie próżniowe należy kontrolować przy ≤ - 0,06 MPa, czasy pompowania próżniowego muszą być ≥ 3 razy i na koniec upieczone. Przez najpierw kontrolowanie temperatury pieczenia w 80 ° C przez pewien okres czasu, a następnie podnoszenie temperatury do 95 ° C przez dłuższy czas, możliwe jest skuteczne usunięcie bąbelków, które mogą istnieć w środku, poprawić jakość opakowania i dodatkowo zwiększyć wydajność ochrony i wydajność elektryczną pojemnika. . . . .

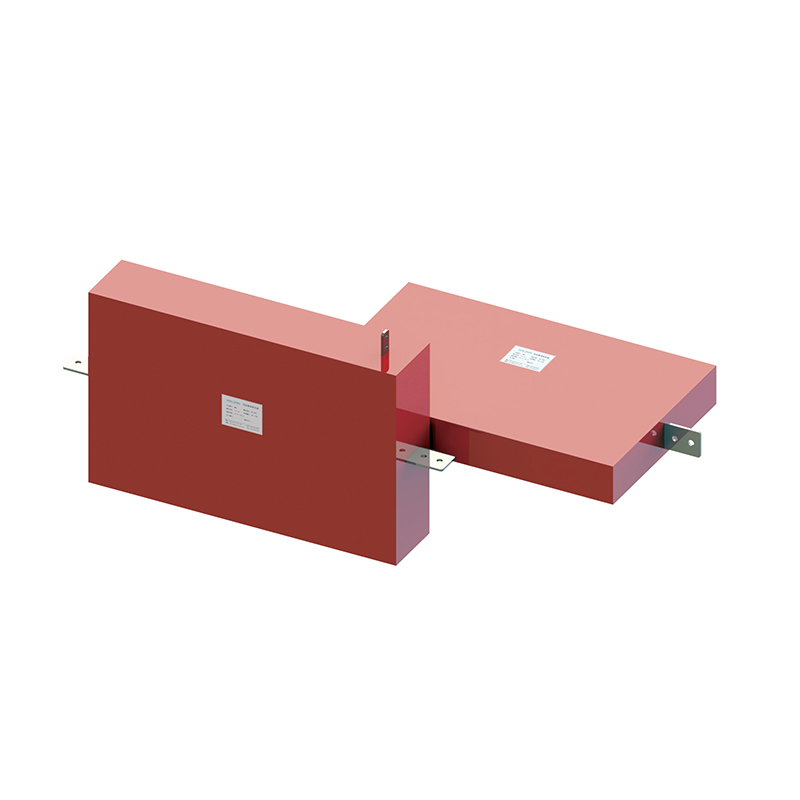

POLECANE PRODUKTY

-

Kondensator impulsowy wysokiego napięcia firmy WPH

Cechy: Obudowa izolowana typu suchego Me... Zobacz więcej

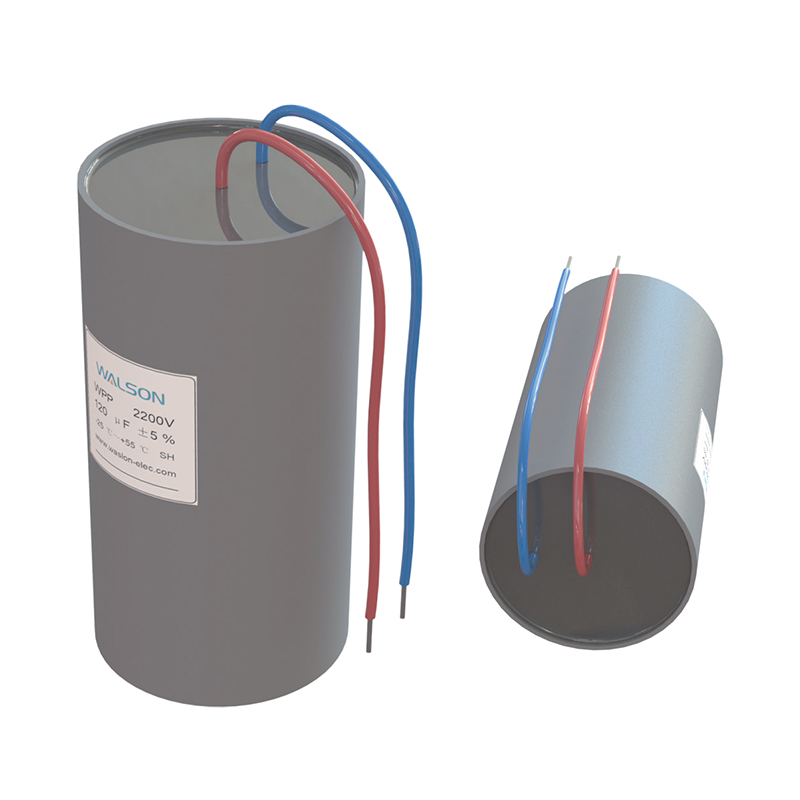

-

Metalizowany kondensator impulsowy z folii polipropylenowej serii WPP

Cechy: Zamknięty na sucho w cylindrycznej obud... Zobacz więcej

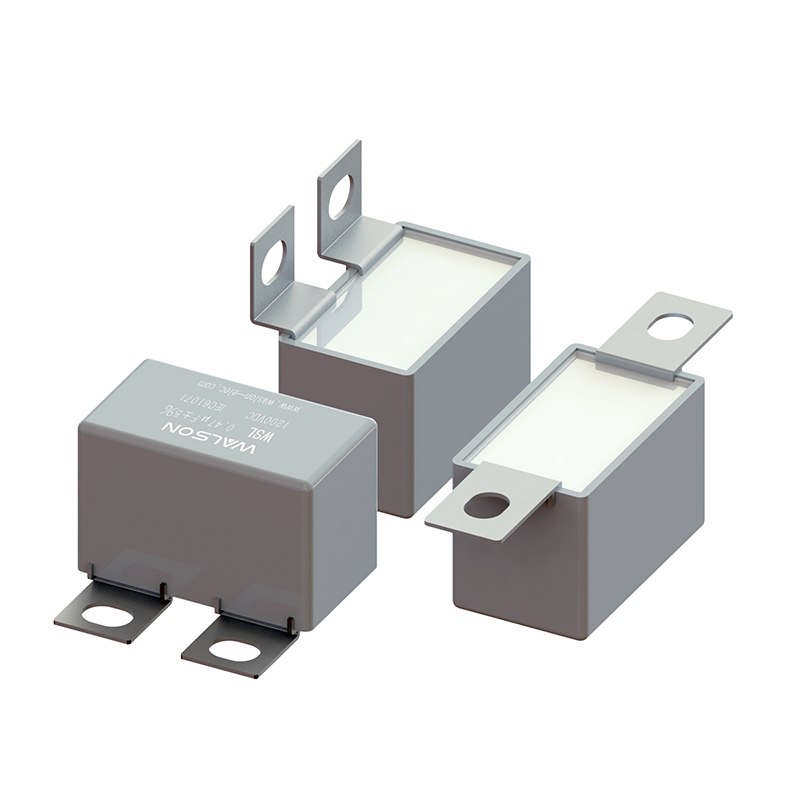

-

Kondensator tłumiący serii WSL dla IGBT (zaciski z końcówkami)

Cechy: Odporna na wysoką temperaturę folia PP ... Zobacz więcej

-

Uszczelniony jedno-/trójfazowy kondensator filtra prądu przemiennego serii WAS

Cechy: Metalizowana folia polipropylenowa o wy... Zobacz więcej

- Adres : Nr 22, Xingye Road, miasto Changjing, Jiangyin, miasto Wuxi, prowincja Jiangsu

- Kod pocztowy: 214104

- Telefon: +86 - 138 1203 1188

- Tel : +86 - 0510 - 88719928 - 805

- Faks: +86 - 0510 - 88719928

- E-mail: [email protected] / [email protected]

- Dom

- Produkty

- Aplikacje

- Kondensatory do sprzętu AGD

- Kondensatory do zasilania

- Kondensatory do oświetlenia LED

- Kondensatory do urządzeń mobilnych i DSL

- Kondensatory do samochodów i pojazdów

- Kondensatory do falowników fotowoltaicznych

- Kondensatory dla elektrowni wiatrowych

- Kondensatory dla systemów energii odnawialnej

- Kondensatory do nagrzewania indukcyjnego

- Kondensatory do sprzętu medycznego

- Kondensatory do sterowania przemysłowego

- Kondensatory do zasilania elektrycznego

- Kondensatory dla transportu kolejowego

- Kondensatory do inteligentnych sieci

- Kondensatory dla uniwersytetu i instytutu badawczego (fizyka wysokich energii)

- O nas

- Aktualności

- Skontaktuj się z nami

Prawa autorskie i kopiowanie; Wuxi Walson Electronics Co., Ltd. Kondensatory foliowe metalizowane Producenci z Chin